Design de Tubulação Hidráulica

Por Gustavo Marinho, CFPHS | 16 de Julho de 2019

Muitas vezes, os engenheiros responsáveis pelo projeto de algum equipamento não estão totalmente familiarizados como funcionam as máquinas de dobragem de tubos e, portanto, suas capacidades e limitações.

Devido a isso, enviam solicitações de orçamento para fornecedores que realizam a tarefa de pré-moldar os tubos com requisitos de fabricação extremamente complexos, com ângulos que somente alguns tipos específicos de máquinas conseguem executar, e isso, por envolver ferramentas especiais, pode exigir que a tubulação necessite de várias peças e uma montagem posterior, ou até mesmo de dispositivos manuais. Tudo isso, é claro, tem um grande impacto no custo e limita consideravelmente as escolhas de fornecedores.

Normalmente, outros itens da versão final da máquina ou equipamento foram projetados para se ajustarem a ele, de modo que fazer modificações no tubo neste estágio é difícil ou impossível. Ao levar em consideração algumas diretrizes, você pode garantir que os componentes de tubo especificados sejam otimizados para produção sem comprometer a funcionalidade de que você precisa ou espaço disponível para que o desing permaneca exatamente como planejado.

Quando falo sobre tubos hidráulicos, estou me referindo é claro, ao tubo de metal rígido (ou pipe) normalmente fabricado a partir de aço carbono, aço inoxidável, alumínio ou cobre, e normalmente circular em seção transversal, embora seção quadrada ou retangular (caixa) seja possível e mesmo formas ovais ou seções mais complexas podem ser dobradas.

Dependendo da aplicação, o tubo dobrado (ou manipulado) confere vantagem significativa sobre a maioria das outras soluções possíveis, que geralmente envolvem mangueiras flexíveis ou estruturas fabricadas (soldadas).

O tubo rígido oferece uma vida mais robusta e mais longa, geralmente com uma solução de custo total menor em comparação com a mangueira flexível e é visualmente mais interessante do que um “emaranhado de mangueiras” no equipamento. Caminhos de curvatura complexos ou combinações de mangueira / tubo podem eliminar vários componentes e pontos de vazamento. Comparado com soluções fabricadas, a tubulação hidráulica (ou “hydraulic tubing” do inglês) proporciona um aspecto esteticamente agradável, possui normalmente um custo mais acessível e, geralmente, proporciona economia de peso.

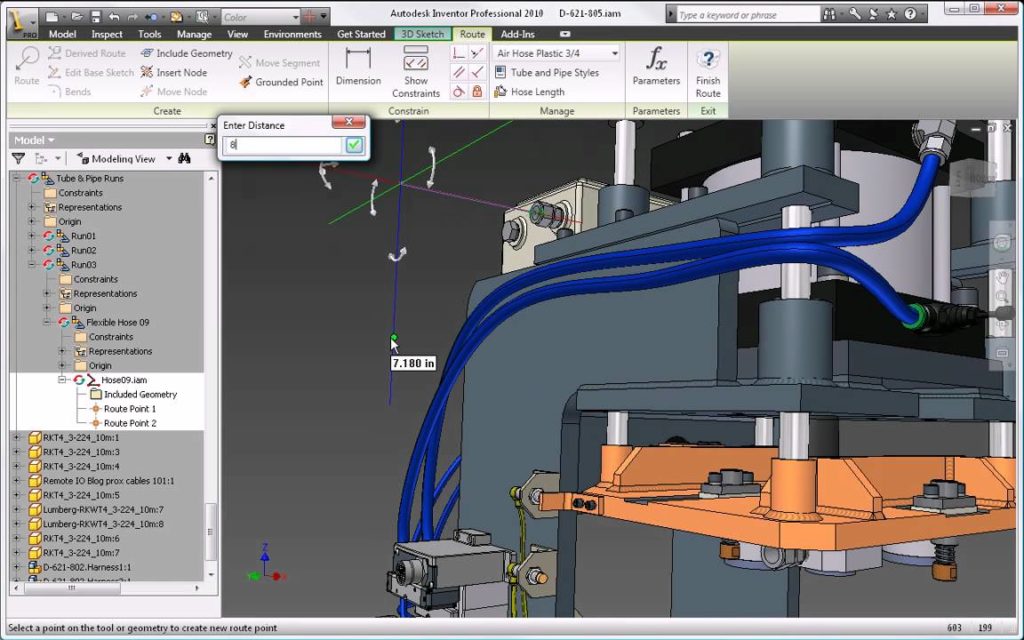

Tubulação hidráulica de projeto no Autodesk Inventor.

Tipos de Tubos Hidráulicos

A fim de compreender as melhores características de projeto para a dobra e manipulação de tubos para fabricação, é importante avaliar os diferentes métodos de dobra de tubos. Existem fundamentalmente três abordagens conhecidas, sendo elas, dobra de compressão (compression bending), dobra de tração (draw bending) e dobra de rolagem (roll bending).

Dobra de Compressão (compression bending)

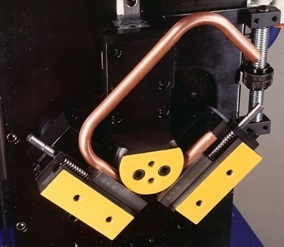

Dobra do tubo por compressão, é semelhante a dobrar um tubo de cobre em torno do joelho; você está segurando uma extremidade do tubo estacionária e dobrando o tubo ao redor de uma forma (neste caso, o joelho). O próximo passo é uma simples ferramenta de dobra manual de tubos, um tipo frequentemente usado por encanadores para tubos de cobre.

Para produzir componentes multi-curvatura mais complexos, para tubos de pequeno diâmetro onde é possível dobrá-los manualmente, os gabaritos de flexão da mão usam curvatura por compressão. Algumas formas bastante elaboradas também podem ser produzidas.

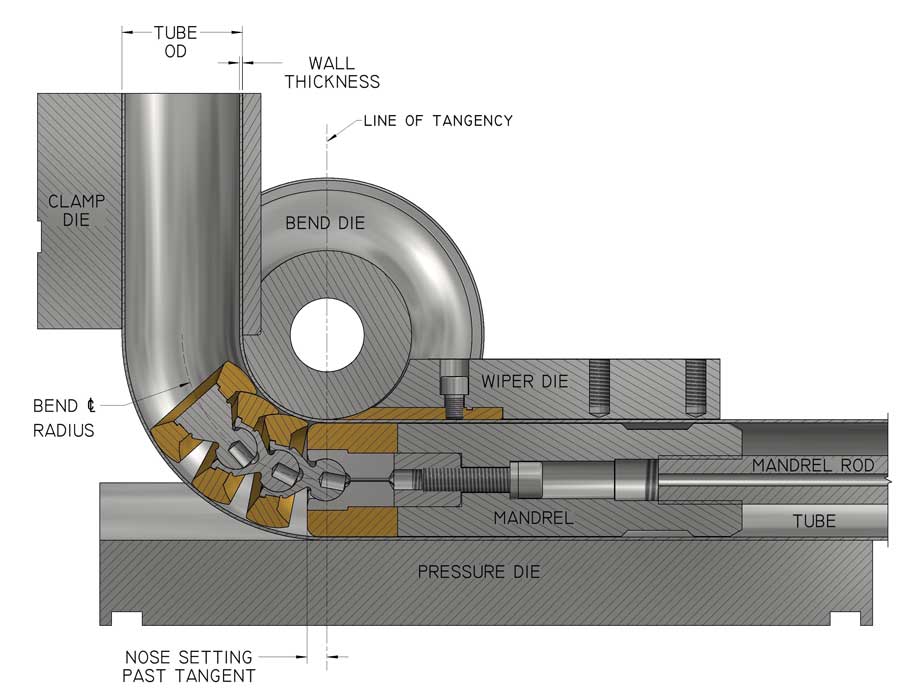

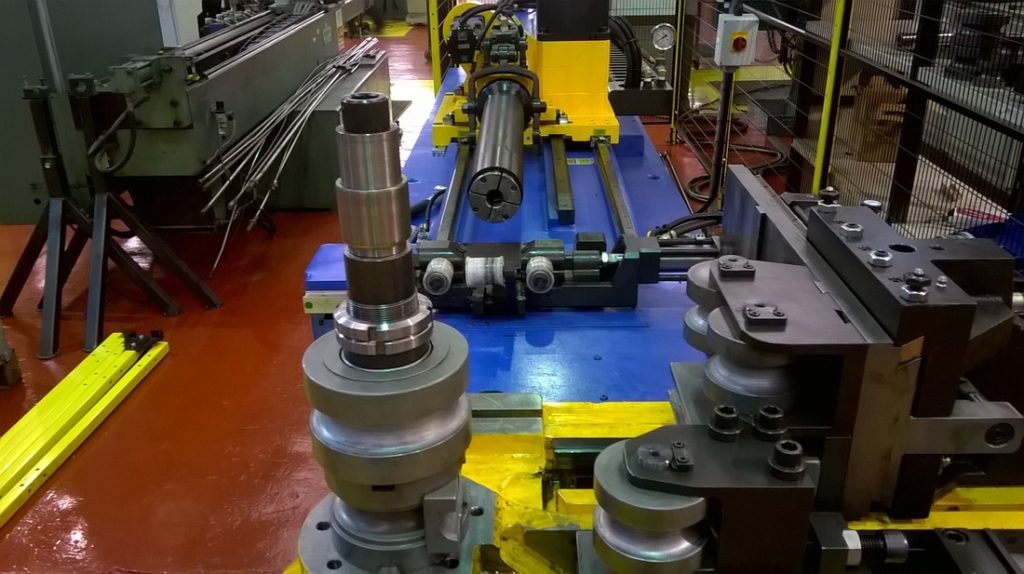

Uma vez que focamos em diâmetros maiores e materiais mais rígidos, como o aço, então a força da máquina torna-se essencial e a dobra de tração (draw bending) é o método comumente utilizado. A principal diferença é que o ferramental puxa o tubo ao redor da forma. De fato, em vez do tubo ser fixado por trás da forma, ele é fixado a forma e ao clamp, e então, a forma e o clamp giram com o tubo em torno da forma em um arco atrás da mesma, pressionado a forma por uma matriz de pressão (“pressure die”).

Como o nome sugere, o matriz de pressão ou “pressure die” não está prendendo o tubo, apenas pressionando-o contra a forma, mas o tubo pode ser puxado ao longo dele. A dobra de tração supera alguns dos problemas de colapso que podem ocorrer durante a dobra de compressão.

Dobra de Tração (draw bending)

As máquinas de dobragem por tração podem ser simples NC (Numerically Controlled) ou CNC (Computer Numerically Controlled). As considerações críticas, para o nosso propósito, são que o ferramental da dobra deve segurar o tubo com precisão, a fim de puxá-lo pela curva; isso significa que o ferramental deve ser específico para o diâmetro externo do tubo; e, a forma central a que o tubo será desenhado deve coincidir com a curva necessária; isso significa que o ferramental deve ser específico para o raio de curvatura do tubo acabado.

Tubulações com parede fina (relativa ao diâmetro ou especificação do material) pode colapsar quando dobrada e com um processo de dobragem por tração (em contraste com a dobra por compressão) é possível apoiar o tubo no ponto onde a dobra está ocorrendo inserindo um mandril no centro do tubo. Por essa razão, a dobra por tração é às vezes referida como dobra de mandril.

Esquemático com detalhes do assembly necessário para a Dobra de Tração.

Dobra de Rolagem (roll bending)

Se você precisar de uma curva muito delicada, isto é, um raio de curvatura grande, então a dobra de tração deixa de ser viável, pois o tamanho do ferramental (e a máquina para montá-lo) torna-se inviavel. É onde a dobra de rolagem entra em jogo.

Seu funcionamento consite em empurrar o tubo, normalmente, três roletes – dois de um lado do tubo e um, entre eles, do outro. Se os roletes estiverem levemente apoiados no tubo, ele simplesmente passará por eles sem dobrar, mas à medida que a pressão do rolete é aumentada, o tubo começará a se deformar, tornando-se côncavo ao lado do rolete único, conforme os dois roletes externos tentam empurra-lo ao redor do rolete interno. Quanto maior a pressão, menor será a curva.

Existem dois tipos principais de máquina de dobra de roletes.

A primeira: Muitas vezes referida simplesmente como um dobrador de roletes, tem apenas os três roletes, com um ou mais deles acionados rotacionalmente para puxar o tubo entre eles. Muitas vezes, o tubo é deslocado para trás e para a frente entre os roletes várias vezes para alcançar o raio de curvatura desejado. Este tipo pode ser semi-manual, NC ou CNC.

A segunda: E onde os roletes são livres em rotação e o tubo é empurrado através deles. Este tipo é normalmente controlado por CNC e a dobra é executada em uma única passagem. Em ambos os tipos, os roletes são classificados como ferramentas, uma vez que devem ser alterados para serem específicos para diferentes diâmetros de tubo.

Então, Qual é a melhor, Dobra de Tração ou Dobra de Rolagem?

Na verdade, ambos têm seu lugar porque fazem coisas bem diferentes. A dobra de tração é para curvas razoavelmente curtas, típica da maioria das aplicações de engenharia, enquanto a dobra de rolo é para curvas de raio grande, geralmente encontradas em móveis ou trabalhos de arquitetura.

Uma ligeira desvantagem da dobra de rolagem é que há um grau de tentativa e erro envolvido em obter a curvatura certa, certamente a primeira vez que o trabalho é dobrado, pois cada diâmetro de tubo diferente, espessura de parede e material se comporta ligeiramente diferente sob força e porque não há forma fixa em que o tubo está sendo dobrado em torno desses fatores que entram em jogo de forma mais significativa. Consequentemente, há um tempo de desenvolvimento mais longo e mais desperdício de tubos, todos os quais, em última instância, devem ser pagos, do que para a laminação.

Obviamente, isso não é um problema para volumes maiores, em que o custo pode ser distribuído. Fundamentalmente, a dobra por tração é geralmente considerada mais precisa do que a dobra de rolagem.

Munidos de uma boa compreensão dos diferentes processos de dobra disponíveis, podemos agora considerar o processo de seleção que um engenheiro de projeto poderia realizar.

Diâmetro do Tubo

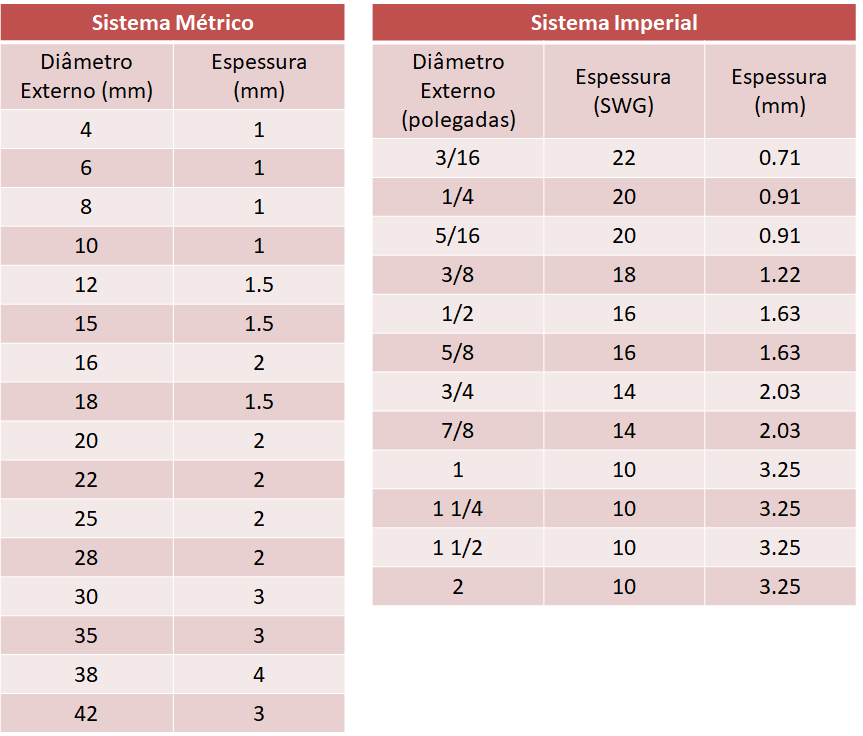

A escolha de um diâmetro “padrão” para os tubos fornecem várias vantagens. Em primeiro lugar, o material é mais prontamente disponível e os preços tendem a ser mais baixos, especialmente se você exigir apenas quantidades pequenas a moderadas, caso contrário, você pagará taxas mínimas de pedido em lote. Em segundo lugar, é muito mais provável que o subcontratante de manipulação de tubos já tenha ferramentas adequadas, evitando custos de ferramentas que podem variar de R$6.000,00 a R$12.000,00, mesmo para diâmetros de tubo relativamente pequenos, o que significa que você pode obter uma resposta rápida e / ou protótipos produzidos rapidamente. Os tamanhos de tubo mais populares disponíveis até 50 mm são os seguintes;

Raio de Curvatura

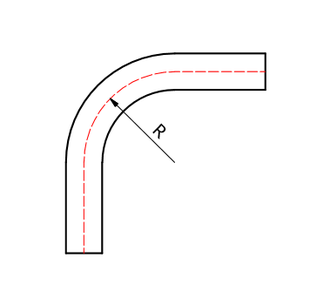

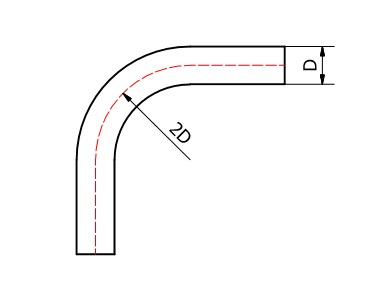

Quando falamos em raio de curvatura, ele se refere ao raio medido até a linha central do tubo.

Cada dobrador de tubo terá um conjunto diferente de ferramentas de raio de dobra de tração baseado em trabalhos anteriores que eles fizeram, mas de longe o mais comum estará de acordo com a primeira regra prática;

Para dobra de tração: raio de curvatura = 2 x D

O que isto significa é que se você tem um tubo OD (diâmetro externo) de 20 mm, então o raio de curvatura para escolher, se você puder, é de 40 mm. É possível ter um raio de curvatura mais curto, tão curto quanto ½ x D, embora qualquer coisa abaixo de 2 x D normalmente exija ferramental caro e, provavelmente, flexão de mandril.

No outro extremo da escala, o raio máximo de dobra de tração não é determinado pelo desempenho do tubo, mas mais pelo ferramental que é possível encaixar na dobradeira. Dependendo do diâmetro do tubo, este pode ser um múltiplo muito grande, mas, novamente, afastar-se do padrão 2 x D convida as cargas de ferramentas.

Se você precisar de curvas de raio maiores, a dobra por compressão ou de rolagem pode ser a solução e o raio mínimo que é realmente viável com isso é;

Para dobra de rolagem: raio de curvatura = 7 x D

É tecnicamente viável ser mais curto que 7 x D, mas isso depende muito da espessura da parede e das propriedades do material, portanto, para segurança, siga esta diretriz.

Não há limite máximo para o raio a partir da curvatura do rolo, exceto, é claro, deixando o tubo reto, que é o mesmo que um raio de curvatura infinito!

Obviamente, sempre faz sentido verificar com o seu dobrador de tubo que ferramental eles têm para o diâmetro do tubo que você escolheu antes de começar a projetar seu equipamento.

Sempre que possível, permita uma ampla tolerância em seus raios de curvatura. Por exemplo, se você tem uma dobra simples de 90 graus em um tubo de 20 mm, realmente importa para o seu projeto se o raio da dobra é de 40 mm, 50 mm ou 60 mm? Então, por que não rotulá-lo como 50 mm +/- 10 mm.

Múltiplos Raio de Curvatura

Se você precisar de mais de uma curvatura no seu tubo, a próxima pergunta a ser considerada é se todos eles podem ter o mesmo raio?

Dobradores de tração básicos são chamados de pilha única, ou seja, eles podem usar apenas um conjunto de ferramentas por vez. Agora, é tecnicamente viável fazer uma dobra com uma ferramenta de raio, remover o tubo, mudar o ferramental para outro raio e fazer outra dobra, mas é difícil voltar exatamente ao mesmo ângulo e você pode ver quanto tempo é a mais é utilizado, por isso raramente é feito.

Muitas vezes vemos desenhos que exigem dois raios de curvatura diferentes que são, na realidade, tão semelhantes que a diferença seria quase imperceptível; Por que você projetaria um tubo com um raio de curvatura de 70 mm e outro de 75 mm? Mas as pessoas fazem. Se você projetar com vários raios, faça isso apenas se realmente precisar!

Se você precisa ter várias curvas de raios, precisarão de duas pilhas, três pilhas ou até mesmo uma máquina de múltiplas pilhas (que pode ter tantos conjuntos de ferramentas montados acima uns dos outros quanto couberem no módulo de ferramentas e pode intercambiar entre cada um deles). Obviamente, à medida que aumenta o range dessas máquinas, você reduz o número de dobradores de tubos que terão esse equipamento.

Se você tiver curvas muito próximas uma da outra que não estejam no mesmo plano, provavelmente precisará de uma empilhadeira com ferramentas cortadas (para que a primeira dobra não esteja sujando a ferramenta enquanto a segunda dobra estiver sendo feita). Esse ferramental será feito sob medida para você, a menos que os volumes sejam significativos o suficiente para justificá-lo, você pode considerar evitar esse tipo de configuração.

Se você quiser múltiplas dobras de raio maior (mais de 7 x D), então isso não é um problema em um dobrador de pressão (embora seja bastante complicado em um simples dobrador de rolo).

Às vezes você precisará de uma curva menor que se misture em uma curva abrangente. Exemplos típicos ocorrem em aplicações de móveis. Neste caso, você precisará de uma empresa de manipulação de tubos que tenha uma máquina de dobra CNC com recursos combinados de tração.

Se você quiser mais de um raio de dobra de dobra combinado com raios de dobra de rolo no mesmo componente, verifique se a sua empresa de dobra tem uma máquina de dobra de empilhamento e de rolagem de várias pilhas!

As Regras Gerais São:

· Selecione um tamanho de tubo padrão;

· Para pequenos raios de curvatura, tente manter um único raio de curvatura se possível, e use um raio de 2 x D;

· Para raios de curvatura maiores, você pode ter múltiplos raios, mas manter até 7 x D;

· Converse com seu fornecedor de tubos no início do processo de design de seu produto para ver detalhes acerca da fabricação antes de finalizar o projeto.

Este post tem 3 comentários

Gostei muito do seu conteúdo sobre Dobradeira Tubo Hidráulico

Muito obrigado! Temos bastante conteúdo sobre esse tema ainda para ser publicado.

boa tarde,

Sou fabricante de equipamentos para academia, estamos com uma dificuldade na dobra de tubos Oblongos 50x98mm, infelizmente o tubo esta enrugando no meio da dobra e nao conseguimos identificar o que pode estar acontecendo. Minha dobradeira é importada AMOB de Portugal, mas infelizmente nao conseguimos contato. Dobramos tubo de 3″ , 40×77 e 40×80 a alma que vai dentro do tubo tem as pontas moveis mas para este tubo 50×98 a dobra é em pé.