Centro Aberto vs Centro Fechado em Sistemas Hidráulicos

Saiba quando utilizar um circuito de centro fechado ou aberto num sistema hidráulico

Por Gustavo Marinho, CFPHS | 24 de Novembro de 2019

Os sistemas hidráulicos são largamente utilizados na indústria de uma forma geral, indo de óleo e gás, hidráulica móbil, até a indústria aeroespacial. Porém, para executar o trabalho hidráulico, são necessárias duas condições – vazão e pressão. Embora nenhuma condição possa ser eliminada, o fluxo ou a pressão podem ser controlados e, como resultado – o circuito hidráulico também é controlado.

Essa capacidade de controlar o fluxo ou a pressão é possível por meio de dois diferentes tipos de sistemas hidráulicos, sendo eles “Sistema de Centro Aberto ou Centro Fechado”. Os termos “Centro Aberto” e “Centro Fechado” são usados para diferenciar os dois tipos de sistema, pois cada um descreve a construção da válvula de controle direcional, bem como o tipo de circuito hidráulico usado no sistema. Com um sistema de centro aberto, o fluxo é contínuo e a pressão é intermitente – o que é contrário a um sistema de centro fechado, onde o fluxo é intermitente e a pressão contínua. A nomenclatura Centro aberto ou Centro fechado refere-se ao caminho central da válvula de controle, quando a válvula está na posição neutra.

Sumário

Sistema de Centro Aberto

Em um sistema de centro aberto, à medida que a bomba gira, o fluxo é gerado e depois direcionado de volta ao tanque através de uma passagem central dentro da válvula de controle direcional. Quando o carretel da válvula de controle direcional é deslocado, através do acionamento da válvula de controle, o fluxo é então direcionado ao circuito de atuação do sistema hidráulico (podendo ser um cilindro de simples ação, dupla ação, um motor hidráulico ou qualquer outro tipo de execução de trabalho por energia hidráulica) e a pressão é criada. Quando a pressão excede a carga, a carga se move e o trabalho hidráulico é executado.

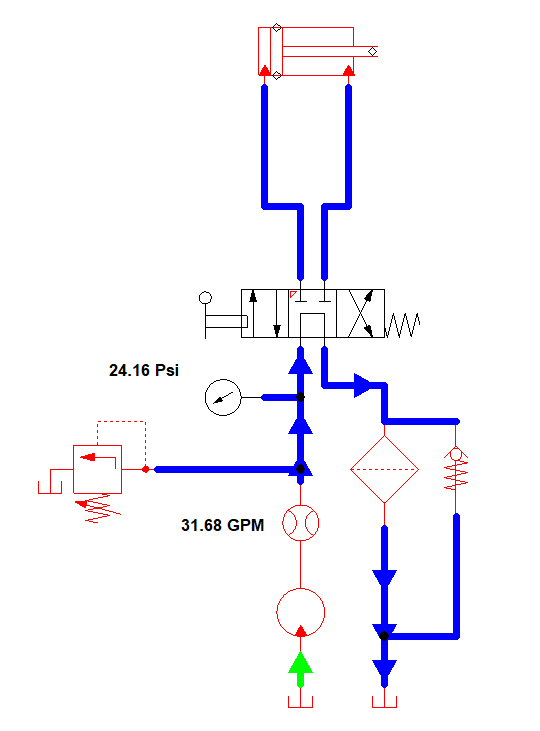

Circuito hidráulico tipo Centro Aberto.

Os circuitos de centro aberto usam bombas que fornecem fluxo contínuo. Portanto, se você usar válvulas de controle com centro aberto (no exemplo da imagem acima, a válvula utilizada e uma válvula 4/3 vias com centro tipo Tandem), você deve utilizar uma HPU com uma Bomba de Deslocamento Fixo para fornecimento de energia hidráulica.

Como podemos ver na imagem acima mesmo com o circuito sem executar qualquer tipo de atuação, a bomba continua trabalhando e fornecendo uma alta vazão de forma contínua (de 31.68 GPM) em baixa pressão (24.16 psi), que é a pressão residual da resistência à passagem do fluido pelo sistema.

Sistema de Centro Fechado

O fluxo dentro de um sistema de centro fechado também é criado com a rotação da bomba; no entanto, apenas fluxo suficiente está sendo produzido para manter a bomba lubrificada e para obter uma pressão de “standby” na válvula de controle direcional. Em um sistema de centro fechado, quando o carretel da válvula é acionado, uma passagem é exposta para o fluxo entrar enquanto um sinal de pressão é enviado da válvula de controle direcional para a bomba. Esse sinal de pressão informa a bomba para produzir o fluxo necessário para concluir o trabalho a ser executado pelo circuito hidráulico.

Circuito hidráulico tipo Centro Fechado.

Portanto, se você optar por utilizar válvulas de controle com centro fechado, você deverá utilizar uma HPU com uma Bomba de Deslocamento Variável para fornecimento de energia hidráulica para seu sistema. Alguns fabricantes de válvulas, como Parker e HAWE, têm a opção de trabalhar com circuitos tipo centro aberto ou centro fechado, oferecendo um tipo de ajuste pro controle central do sistema.

Centro Aberto vs de Centro Fechado

De forma simplificada, em um sistema de centro aberto o óleo flui continuamente através da válvula de controle direcional (as mais comumente utilizadas são centro tipo tandem e centro aberto), independentemente de seus pórticos de trabalho estarem sendo usados ou não. No entanto, com um sistema de centro fechado, a válvula de controle direcional (as mais comumente utilizadas são tipo “float center” e centro fechado) se comunica com a bomba, de modo que quando os pórticos de trabalho não estão sendo usados, o eixo central da bomba é movido (por piloto hidráulico) para a posição de baixo deslocamento de óleo, deixando assim de produzir um grande volume de óleo a ser enviado para o circuito.

Tradicionalmente, um sistema de centro aberto é mais barato devido à bomba de deslocamento fixo usada, que custa menos do que a bomba de deslocamento variável, que é o tipo usado para um sistema de centro fechado. Um sistema de centro fechado, embora talvez seja mais caro, geralmente é mais eficiente, pois não envia continuamente óleo através da válvula quando não está sendo usado. Consequentemente, menos energia e menos combustível são usados – o que resulta em economia nos custos operacionais.

No sistema de centro fechado, pelo fato da bomba ficar funcionando em baixa vazão, é extremamente fácil e simples a implementação de um sistema com diversas válvulas de controle colocadas em paralelo e vários diferentes tipos de funcionalidade por energia hidráulica podem ser operados em paralelo com alta eficiência e precisão de resposta, tanto da pressão de execução quanto velocidade de atuação. Por conta dessas características, este sistema é amplamente utilizado na hidráulica moderna, e em especial sistemas que demandam alta precisão e desempenho como a indústria aeroespacial e subsea.

Conversão de Sistemas

Como descrevi anteriormente, alguns fabricantes como Parker e Hawe possuem modelos de válvulas de controle que permitem a conversão ou utilização tanto de HPUs com bomba de deslocamento fixo (centro aberto) ou bomba de deslocamento variável (centro fechado).

Essa característica de alguns modelos de válvulas é obtida pelo chaveamento através de uma válvula direcional (normalmente uma válvula 3/2 vias de acionamento manual) do caminho do fluxo para o compensador de pressão instalado na seção de entrada (“Inlet Section”) do bloco de válvulas. No caso da Parker a válvula direcional de comutação do tipo de circuito (aberto ou fechado) está instalada na seção de saída do bloco (“Outlet Section”) como pode ser visto nas imagens abaixo.

Figura com detalhes acerca de um bloco de válvulas de controle do fabricante HAWE.

Figura com detalhes acerca de um bloco de válvulas de controle do fabricante Parker.

Embora a conversão seja possível, muitas vezes, o sistema é comumente projetado como centro aberto ou centro fechado desde o início. Normalmente, uma conversão não é feita em um sistema já existente, especificamente um centro aberto para centro fechado, pois a conversão de uma válvula direcional de centro aberto em uma válvula de controle direcional central fechado requer itens adicionais para que a bomba possa descarregar o excesso de fluxo quando não for necessário.

Para que a bomba “vente” o excesso de fluxo, será necessária uma “full-flow dump valve” ou algo semelhante para quando a válvula direcional não precisar de óleo. Normalmente, uma válvula de descarga elétrica é usada em conjunto com seções de trabalho operadas eletricamente para permitir que a válvula e a bomba se comuniquem quando o fluxo não é necessário; caso contrário, a bomba sempre enviará um volume maior de óleo, independentemente de ser ou não necessário.

Uma bomba de deslocamento fixo pode ser usada dentro de um sistema de centro fechado; no entanto, aqueles que constroem o sistema precisarão ter o conhecimento apropriado para configurá-lo corretamente com os itens necessários. A conversão de um sistema de centro fechado em um sistema de centro aberto, por outro lado, exige um ajuste na saída e a abertura das passagens internas dentro da válvula, permitindo que o óleo flua livremente através da válvula, direto para o tanque. No entanto, nem todas as válvulas têm a opção incorporada para converter entre centros abertos e fechados através da saída.

Ao especificar um sistema hidráulico, o tipo de design do sistema deve ser determinado com base nos requisitos da aplicação ou do sistema. Mas, para entender completamente se é necessário um sistema de centro aberto ou fechado – conhecer as diferenças entre os projetos, os requisitos de trabalho hidráulico e a importância do custo versus a eficiência será o primeiro passo.

Uma outra opção de conversão de centro aberto para centro fechado é através da inserção de um “plug” no circuito de passagem do fluxo da bomba para o retorno como mostrado na figura abaixo:

Plug de conversão do fabricante CROSS.

Esta opção permite a conversão do centro aberto para o centro fechado, bloqueando a passagem do fluxo do centro aberto com o plug de centro fechado, como mostrado. Pode ser usado em qualquer válvula Cross SA ou BA padrão.

Análise da Configuração Inadequada do Circuito

Se você conectar a HPU com uma bomba de deslocamento variável ao sistema com válvulas de centro aberto, o fluxo sempre circulará através dessas válvulas e, portanto, a temperatura do circuito deverá ser elevada de forma considerável, bem como o consumo de energia do seu sistema hidráulico.

Para o cenário oposto, de conexão de uma HPU com uma bomba de deslocamento fixo ao sistema com válvulas de centro fechado, o fluxo sempre circulará através da válvula de alívio de pressão na HPU, causando um aumento excessivo de temperatura e, portanto, o consumo de energia de seu sistema hidráulico. Uma outra característica desse tipo de circuito é o aumento considerável de ruído do seu circuito lhe permitindo ter a percepção de que algo não está certo no comportamento do sistema hidráulico.

Ambos os casos diminuem o tempo de vida útil dos componentes hidráulicos (bombas, válvulas, etc.) e do óleo do seu sistema.