Circuito Hidráulico Retificador de Vazão

Por Gustavo Marinho, CFPHS | 29 de Setembro de 2019

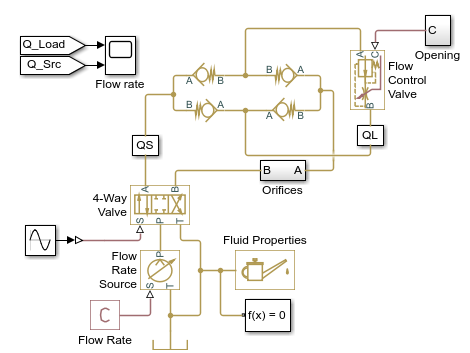

O Circuito Retificador de Vazão consiste em quatro válvulas de retenção e uma válvula de controle de vazão. Esse circuito é comumente utilizado para controlar a taxa de vazão que flui em ambas as direções com apenas uma válvula de controle de vazão.

Semelhante a um circuito Graetz (implementado com diodos), as válvulas de retenção são dispostas de tal maneira que o fluxo sempre passa pela válvula de controle de fluxo na mesma direção. Duas outras válvulas de retenção, a válvula de retenção vazão BA e a válvula de retenção vazão AB, são usadas para selecionar um orifício, dependendo da direção do fluxo.

Modelo para simulação no software Matlab.

Os gráficos abaixo mostram a taxa de vazão através de vários componentes no sistema. Embora a taxa de vazão da fonte (controlada pela válvula de 4 vias) mude de direção, a taxa de vazão na carga (válvula de controle de vazão) permanece na mesma direção. As taxas de vazão através das válvulas de retenção são plotadas para mostrar como o fluxo prossegue através do retificador de vazão.

Gráficos obtidos pela plotagem do modelo no Matlab.

O esquemático hidráulico abaixo representa uma parte de uma máquina para fabricar tubos com a utilização de um circuito de ponte ou circuito retificador de vazão. A máquina processa uma bobina de chapa de aço, rolando-a em uma forma cilíndrica que é subsequentemente soldada e cortada no comprimento para uso na indústria de óleo e gás.

O diagrama hidráulico demonstra como o circuito de ponte funciona para garantir que o fluido possa seguir apenas em um sentido através de um controle de fluxo compensado por pressão. Mas o componente central não precisa ser um controle de fluxo. Também poderia ser um filtro ou qualquer outro componente que garanta fluxo unidirecional.

Este circuito mostra várias funções hidráulicas utilizadas em uma máquina de processamento de aço.

Com a válvula direcional atuada para a esquerda, o fluido sai pelo pórtico porta A e entra no circuito da ponte. A válvula de retenção 4 impede que o fluido siga para o canto superior esquerdo, para que o fluido siga para o canto superior direito através da válvula de retenção 1. A válvula de retenção 2 bloqueia o fluxo, de modo que o fluido siga para a esquerda, através do orifício. A contrapressão trabalha para manter a válvula de retenção 4 fechada, para que o fluido siga através da válvula de retenção 3 para o divisor de fluxo.

Quando a válvula direcional muda de posição, o fluido de retorno do divisor de fluxo não pode ultrapassar a válvula de retenção 3, seguindo então através da válvula de retenção 2. A válvula de retenção 1 bloqueia qualquer fluxo descendente adicional; portanto, como antes, o fluido viaja pelo orifício para a esquerda. A contrapressão mantém a válvula de retenção 3 fechada, para que o fluido siga através da válvula de retenção 4 e para dentro do pórtico B da válvula direcional.

O controle de fluxo compensado por pressão regula o fluxo para dentro e para fora dos pórticos da haste e do bore dos cilindros. Esse circuito foi projetado para manter os dois cilindros de elevação nivelados à medida que levantam pesados rolos de chapa de aço enrolada que eventualmente se tornarão tubos de grande diâmetro.

Com a válvula direcional deslocada para a esquerda, o fluido segue do pórtico A, através do circuito da ponte, divisor de fluxo e par de válvulas de contrabalanço até a extremidade da tampa dos dois cilindros. Como o controle de fluxo compensado por pressão no circuito da ponte regula o fluxo que entra nos cilindros, este é um circuito meter-in.

No entanto, quando a válvula direcional se desloca para a direita, o fluido eventualmente chega à extremidade da tampa dos cilindros. Esse fluido não passa pelo controle de fluxo no circuito da ponte, mas o fluido que sai da extremidade da tampa passa. Portanto, isso se torna um circuito meter-out quando os cilindros estão sendo retraídos. As válvulas de contrabalanço foram instaladas como uma função de segurança no caso de falha nas válvulas de controle de fluxo ou de retenção.

Agora observe os dois divisores de fluxo. O da esquerda divide o fluxo e o envia para as extremidades dos dois cilindros através de um par de válvulas de contrabalanço. O fluxo livre de fluido através da válvula de retenção de cada válvula de contrabalanço e o fluido das extremidades da haste são direcionados para o divisor de fluxo no lado direito, onde o fluxo é combinado a um único fluxo de retorno para o pórtico B da válvula direcional. O divisor de fluxo à esquerda é maior para lidar com mais fluxo do que o da direita. Isso ocorre porque o fluxo da extremidade do bore dos cilindros é maior que o fluxo que entra na extremidade da haste quando o cilindro está se retraindo.

Além disso, as válvulas de alívio ao redor dos divisores de fluxo permitem que um cilindro seja um pouco mais rápido em relação a uma possível descarga nos divisores e cilindros. Quando o cilindro um pouco mais rápido chega ao fundo, a seção do divisor de fluxo para o cilindro atrasado continua a ser acionada e força a outra metade a continuar se movendo, intensificando a pressão de saída do cilindro. As válvulas de alívio abrem para proteger o circuito contra pressurização excessiva. Cada ciclo faz com que os cilindros sejam redefinidos nos movimentos de extensão e retração.