Controle de Contaminação do Fluido Hidráulico

Por Gustavo Marinho, CFPHS | 27 de Dezembro de 2018

Filtragem e monitoramento adequados são absolutamente primordiais para manter um sistema hidráulico funcionando de maneira eficaz. Estima-se que cerca de 80% de todas as falhas em sistemas hidráulicos estão relacionadas ou são causadas diretamente pela contaminação no sistema.

Essas falhas sempre resultam em maior tempo de inatividade da máquina e, portanto, diminuição da produção. O tempo de inatividade e a produção perdida são diretamente responsáveis pela perda de receita da empresa. O custo inicial agregado para garantir a filtragem e o monitoramento adequados do sistema pode ser facilmente justificado pela eliminação de apenas uma hora de inatividade de um equipamento ou processo industrial.

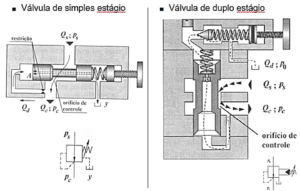

Projetar o controle de contaminação ideal requer que o componente mais sensível dentro do sistema hidráulico seja considerado. Toda a filtragem do sistema deve ser personalizada para o componente mais sensível. Por exemplo, um sistema hidráulico contendo uma servo-válvula requer filtração sistêmica com uma classificação de mícron muito menor do que outros sistemas com válvulas direcionais simples. Isso se deve às tolerâncias extremamente baixas entre o carretel da servo-válvula e seus orifícios internos.

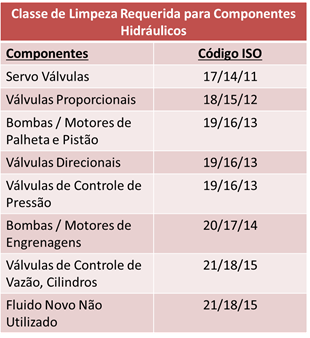

Abaixo, é mostrado uma tabela que ajudará a identificar os códigos de limpeza ISO 4406 desejados para certos componentes do sistema hidráulico. Adicionalmente, outros padrões de classes de limpeza para fluidos hidráulicos comumente utilizados são NAS 1638, AS 4059E e ISO 11218.

Tabela com classes de limpeza típica de alguns componentes hidráulicos (padrão ISO).

Ao escolher a filtragem, todos os componentes e requisitos de ciclo do sistema devem ser identificados. Tanto a queda de pressão através do filtro como a capacidade de fluxo do filtro, também são fatores importantes e devem ser analisados. Frequentemente, há também uma escolha a ser feita em relação ao posicionamento do filtro. Em outras palavras, a filtragem mais eficiente pode depender da posição de um filtro específico dentro do sistema. As opções típicas de localização do filtro incluem: filtros de linha de pressão, filtros para proteger componentes individuais, filtros de linha de retorno, e “off-line” ou um sistema de filtragem “Kidney Loop”. Os sistemas de filtragem off-line fornecem o benefício adicional de poder ser executado continuamente, independentemente da função ou ciclo do circuito principal.

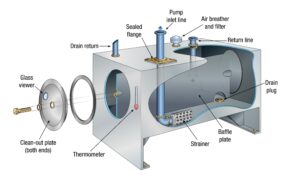

Sistema de filtragem portátil ou “Kidney Loop”.

Lembre-se que o planejamento para um determinado nível de limpeza não é suficiente – o sistema deve ser continuamente monitorado para garantir que a classe limpeza requerida seja alcançada e mantida. Manter a limpeza do fluido conforme código de limpeza ISO especificado ajudará a garantir que o desempenho máximo do seu sistema hidráulico seja alcançado.

Os filtros são classificados quanto à sua capacidade de remover partículas de um determinado tamanho de um fluido. Por exemplo, um filtro classificado como filtro “10 mícrons” pode capturar partículas de até 10 micrômetros. A única maneira de saber exatamente o que isso significa, no entanto, é se os métodos de teste de filtro e os padrões de classificação utilizados são conhecidos. As classificações de filtro mais utilizadas são a classificação nominal e absoluta do mícron.

Classificação Absoluta

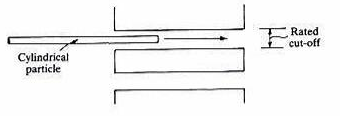

A classificação absoluta, ou ponto de corte, de um filtro é o diâmetro da maior partícula esférica de vidro que passará pelo filtro. Essas dimensões de diâmetro são expressas em micrômetros – ou um / um milionésimo de um metro. A classificação absoluta reflete o tamanho da abertura dos poros do meio. A mídia de filtro com um tamanho de poro exato e consistente tem uma classificação absoluta exata. Esta classificação absoluta não deve ser confundida com a maior partícula passada por um filtro: a classificação absoluta simplesmente determina o tamanho da maior esfera de vidro que passará pelo filtro sob diferenciais de pressão muito baixos e condições não pulsantes.

A mídia filtrante com tamanhos de poros exatamente consistentes não costuma existir na prática. O tamanho dos poros é afetado pela forma do elemento filtrante e não é necessariamente consistente com as áreas abertas reais. É possível que a forma da partícula, digamos, se é cilíndrica, permita que a partícula passe através de um furo muito menor na mídia do que seria esperado, com base em pelo menos uma das dimensões da partícula. Esse tipo de passagem depende do tamanho e da forma da abertura e da profundidade do fluido sobre a qual a filtragem é fornecida. Um leito de filtro é tipicamente criado em que as partículas se acumulam na superfície do meio e resultam em uma ação de bloqueio aumentada. Isso diminui ainda mais a permeabilidade do elemento. O bloqueio pode aumentar tanto que a queda de pressão através do filtro se torna excessiva e a taxa de fluxo através do sistema cai drasticamente.

Alguns veem a classificação absoluta como uma descrição não realista. O termo absoluto significa que nenhuma partícula maior que essa classificação pode passar pelo filtro, o que limita os tipos de mídia àqueles com tamanho de poro consistente e aqueles que mostram uma retenção perfeita de partículas.

Classificação Nominal

Uma classificação nominal indica a capacidade do filtro de impedir a passagem de uma porcentagem mínima de partículas sólidas maior que o tamanho mícron declarado da classificação nominal. Estas partículas de cada contaminante específico são medidas em peso. A classificação nominal também representa um valor de eficiência ou grau de filtragem. Um exemplo de classificação nominal é “95% de 10 mícrons” – onde o filtro impede que 95% de todas as partículas de 10 mícrons e maiores passem. No entanto, o método de classificação nominal é geralmente desencorajado. Durante o teste, condições diferentes, como pressão de operação e concentração de contaminantes, variam o suficiente para que a classificação forneça um resultado inconsistente e uma falta de medição uniforme.

Proporção Beta ou Beta Ratio

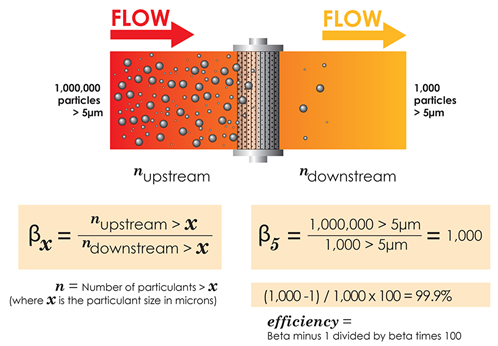

Até recentemente, um método de teste universalmente aceito para medir o tamanho dos poros da mídia não existia. Um procedimento de teste mais recente chamado teste de múltiplas passagens ou teste de proporção Beta (Beta Ratio) mudou isso. Este método produz resultados de teste prontamente comparáveis e foi introduzido para fornecer ao fabricante do filtro e ao usuário final uma comparação precisa entre o meio filtrante.

O teste de múltiplas passagens usa um fluido com um contaminante específico, de tamanhos conhecidos, adicionado regularmente em quantidades medidas ao fluido que está sendo bombeado através do filtro. Em intervalos de tempo, amostras do fluido são tomadas simultaneamente a jusante e a montante do filtro. Usando contadores de partículas, as partículas em cada amostra são medidas e contadas. Com base nos resultados dessas medições, uma razão Beta é determinada pela divisão do número de partículas de um determinado tamanho no fluxo a montante pelo número de partículas do mesmo tamanho no fluxo a jusante. Em essência, a proporção Beta é um indicador de quão eficientemente um filtro controla a passagem de um determinado tamanho de partícula através do seu elemento filtrante. Por exemplo, se uma em cada duas partículas em um fluido passar pelo filtro, a proporção Beta é 2/1 = 2. Isso mostra o número de partículas a montante (2) dividido pelo número de partículas a jusante (1). Com base nesse método, os filtros com uma taxa beta mais alta retêm mais partículas, têm maior eficiência e, portanto, são filtros mais eficazes.

Contador de partículas Parker.

Referências:

Hydraulic Specialist Study Manual (IFPS)

Este post tem 9 comentários

Com quanto tempo devo trocar o filtro de uma linha de pressao sem indicador?

Qual o melhor fabricante de filtro hidraulicos?

Voce possui algum material de como especificar o filtro hidraulico?

Estou precisando comprar um filtro de linha. Qual fabricante recomenda?

Olá Jose.

Dê uma olhada na recomendação do fabricante sobre saturação do filtro. Outro caminho é acerca da criticidade da limpeza para o seu sistema, dependendo do quão crítico pode inserir no seu plano de manutenção semestral ou a verificação de saturação e a subistituição anual.

Gosto muito dos filtros Parker e Hydac.

Vou publicar algum artigo sobre oa ssunto em breve.

Parker ou Hydac são boas opções.

Pingback: Bombas de Deslocamento Fixo vs Deslocamento Variável - Hidráulica & Pneumática