Projeto de Sistemas Hidráulicos para Aplicações Subsea

Por Gustavo Marinho, CFPHS | 18 de Junho de 2019

Mais de dois terços da superfície da Terra são cobertos por água, e possui muitos recursos potenciais que aguardam exploração e desenvolvimento. As indústrias envolvidas nessa nova fronteira incluem mineração, petróleo e gás, infraestrutura, geração de energia e ciências naturais.

Todas essas atividades envolvem sistemas complexos e altamente técnicos. Muitos deles, particularmente aqueles executados sob a superfície do mar (subsea), utilizam uma ampla gama de sistemas eletro-hidráulicos para realizar seu trabalho – instalar e retirar o equipamento do fundo do mar, operação remota de sistemas submarinos e monitoramento permanente de sistemas instalados como sistemas de cabeças de poço ou cabeamento de comunicações.

É frequentemente assumido que tais equipamentos hidráulicos precisam ser especificamente projetados utilizando materiais especiais para permitir a operação sob as pressões e condições corrosivas de diferentes profundidades do mar. No entanto, muitos sistemas hidráulicos padrão projetados para uso na superfície podem ser, com as devida customizações, utilizados de forma eficaz nesse ambiente extremo.

A operação de sistemas hidráulicos – seja em terra, ao nível do mar ou no fundo do mar – exige isolar o circuito hidráulico de ambientes externos e controlar o fluido para atuar conforme requisito do sistema; os princípios são os mesmos e, portanto, os princípios de design para subsea simplesmente exigem a consideração de condições adicionais.

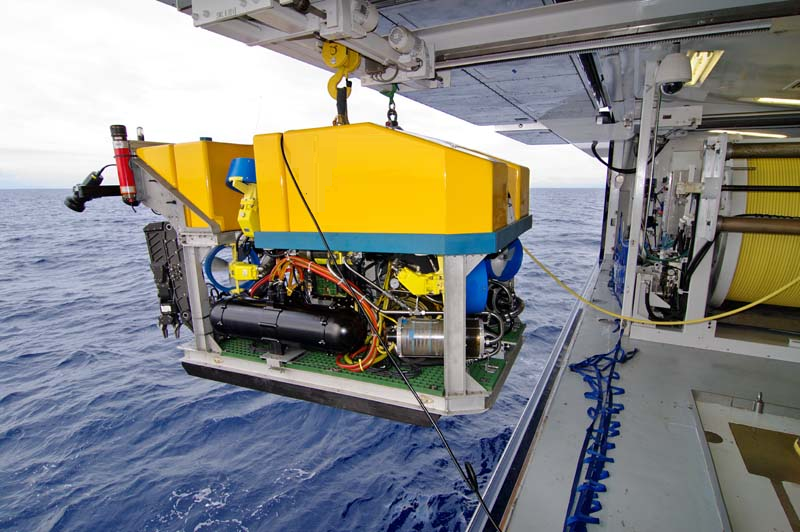

ROV como exemplo de equipamento eletro-hidráulico utilizado em operações submarinas.

Para selecionar a melhor solução para uma determinada aplicação, é necessário entender como as diferentes profundidades da água submarina afetam o sistema hidráulico. A análise usada na exploração de óleo e gás fornece um conjunto eficaz de diretrizes.

Águas rasas: até 1.000 pés (305 metros)

Nesta profundidade, os componentes devem operar em água salgada, mas não em pressões de coluna d’água significativamente altas. A essa profundidade (que inclui o limite técnico seguro para mergulhadores sem trajes sob pressão, a 100 metros), o equipamento é relativamente fácil de operar, colocar e recuperar. No entanto, a luz da superfície pode penetrar até 200 metros, promovendo assim o crescimento da vida marinha sobre a superfície do equipamento; isso deve ser levado em consideração em projetos de equipamentos como hastes de cilindros hidráulicos.

Águas profundas: de 1.000 ft. (305 m.) A 6.000 ft. (Para 1.830 m.)

A cada 10 metros, a coluna de água aumenta a pressão ambiente em 1 bar; Assim, a uma profundidade de 5.000 metros, a pressão ambiente é de 500 bar. Nessas profundidades, todo o trabalho é feito com sistemas de controle remoto e robôs submarinos, como ROVs (Veículos Operados Remotamente) ou AUVs (Veículos Submarinos Autônomos). Aqui, os componentes ficam expostos a altas pressões externas de água, o que pode exigir recursos especiais de projeto, como compensação de pressão ou modificações estruturais para suportar as pressões aumentadas.

Essas profundidades são normalmente encontradas muito longe da costa, exigindo instalações operacionais flutuantes, como navios e plataformas, criando desafios adicionais.

Águas ultra profundas: de 6.000 pés (1.830 m) a 35.800 pés (10.911 m)

Além de 6.000 pés, há muito menos experiência em equipamentos submarinos (fora aplicações militares e embarcações de pesquisa). À medida que as profundidades aumentam até mesmo a engenharia da construção do equipamento de instalação deve mudar, para acomodar as dimensões e o peso dos sistemas à medida que eles aumentam com a profundidade da água. Além disso, as condições oceânicas se tornam mais severas, como amplitude das ondas ou as forças causadas pelas correntes marítimas.

Tipos de embarcações de exploração e produção aplicadas de acordo com a lâmina d’água.

Como os mergulhadores não podem operar abaixo de 100 metros, a maior parte das atividades submarinas deve ser realizada por ROVs e AUVs, sistemas complexos que utilizam extensos subsistemas eletromecânicos e eletro-hidráulicos para realizar tarefas. Suas profundidades operacionais podem estar em qualquer faixa. Normalmente, os robôs não ficam submersos por longos períodos de tempo. No entanto, é essencial que estejam prontos quando necessário e, se funcionarem mal, o tempo de inatividade deve ser reduzido ao mínimo.

Os acionamentos hidráulicos podem comprovar sua força total nessas máquinas: eles são poderosos, compactos, precisos, inteligentes e robustos, oferecendo excelente densidade de potência e flexibilidade flexível para uma ampla gama de tarefas. Os desenvolvedores de ROV / AUV continuam a buscar desempenho e confiabilidade mais sofisticados dos sistemas eletro-hidráulicos integrados em suas máquinas.

Requisitos de projeto comuns em aplicações subsea

O crescimento bem-sucedido de muitas aplicações submarinas depende de equipamentos que possam ser implementados e operados de maneira confiável e segura por longos períodos de tempo, sem exigir custos de engenharia, operação e reparo excessivamente caros. Há custos embutidos para o trabalho submarino que são inevitáveis, como operar o equipamento à distância com dispositivos remotos e lidar com as condições externas de pressão da água e corrosão. O planejamento cuidadoso e a disposição de integrar os princípios do design inteligente nos sistemas hidráulicos submarinos tornam possível atingir essas metas de maneira econômica.

Exemplo de AUV do fabricante ASEMAR.

Compensação de pressão

A compensação de pressão é útil em qualquer sistema que opera abaixo da água. Ela é usada para manter a pressão entre o ambiente externo (água do mar) e a constante do reservatório, já que os vedantes são normalmente projetados para a queda de pressão em uma direção específica e limitados a uma quantidade pré-determinada.

A maioria dos componentes de prateleira disponíveis no mercado foram projetados para operação em ambientes normais de superfície. Quase todas as máquinas têm superfícies de vedação ou peças que não podem suportar altas pressões externas submarinas ou altas quedas de pressão. Uma opção – mais difícil e cara – é vedar componentes sensíveis à pressão dentro de uma câmara de proteção. Este é geralmente um contêiner com construção rígida e vedações para serviços pesados para suportar as altas pressões externas.

Uma solução mais eficaz é chamada de compensação de pressão. Usando este sistema, é aplicada uma pressão dentro do componente igual e oposta à pressão ambiente externa. Em um sistema hidráulico típico, o reservatório padrão é substituído por um reservatório selado contendo um separador de meio flexível. Desta forma, a pressão do ambiente externo é transferida para o reservatório, assim como um sistema de superfície normal tem a pressão do ar externo no topo do óleo no reservatório.

A diferença é que a água do mar é impedida de se misturar com o óleo. Através deste sistema inteligente, qualquer componente usado na superfície pode ser utilizado em meio submarino desde que todos os volumes que normalmente contêm ar possam ser desocupados com ar cheio com fluido e conectados ao reservatório para manter o equilíbrio de pressão.

Compensador de pressão da Seatools comumente utilizado em ROVs.

Proteção contra corrosão e vedação

Para máquinas e equipamentos offshore, é comum ter uma vedação, superfície de vedação, água do mar e algum outro meio em contato e interagindo uns com os outros. Em grandes cilindros hidráulicos, por exemplo, manter a integridade da haste do cilindro, que é frequentemente exposta às condições ambientais em operação, é essencial para manter a vida operacional de longo prazo do sistema.

A superfície da haste precisa de um revestimento adequado para fornecer uma base boa e durável para o sistema “tribológico” do cilindro entre a cabeça do cilindro e a haste do pistão. Houve grandes avanços nas tecnologias de revestimento de cilindros, incluindo sistemas de mistura metálica / metálica aplicados com chama de oxigênio de alta velocidade (HVOF) ou revestimentos de liga de cobalto aplicados via soldagem por arco plasma nos últimos anos.

No projeto do atuador hidráulico, há sempre uma interação entre vedações, fluido e superfície do material. O estudo desses três itens é conhecido como tribologia. O conhecimento disto é crítico para os projetistas de sistemas, para manter a água do mar fora de um sistema e manter o fluido hidráulico dentro.

Segurança Humana e Proteção Ambiental

Equipamentos projetados para aplicações submarinas devem proteger as pessoas e o ambiente oceânico contra qualquer dano. Para operações em águas profundas e ultraprofundas, os operadores de superfície precisam de proteção contra falhas de equipamentos durante todo o ciclo de vida do sistema submarino.

As operações submarinas são realizadas em áreas ambientalmente sensíveis. Sistemas hidráulicos que seguem princípios de segurança, como sistemas à prova de falhas que usam um princípio de desenergização, em que o sistema se move automaticamente para uma posição segura se o fornecimento de energia for interrompido (fail safe system), são exemplos de sistemas com engenharia de segurança.

Esses princípios de avaliação de riscos e segurança funcional foram estabelecidos por meio de padrões internacionais como ISO 12100, ISO 13849 e ISO 4413.

Confiabilidade e Disponibilidade

A confiabilidade de equipamentos submarinos com uma vida útil projetada de 30 anos em um ambiente tão difícil é um dos maiores desafios para a indústria atual. O projeto confiável do sistema hidráulico para aplicação submarina pode aplicar diferentes abordagens ao mesmo tempo:

– Uso de componentes com alto grau de confiabilidade: se disponível, um indicador de confiabilidade deve ser usado para comparação, como distribuições MTTF, B10 ou Weibull;

– Redundância – quando possível, uma arquitetura redundante mais econômica pode ser instalada para maior confiabilidade do sistema: em alguns casos, mais de dois componentes podem ser necessários para apoiar um ao outro;

– Integração de recursos de diagnóstico de falhas, como sensores adequados, bem como o algoritmo correto para processar as informações para detectar uma falha e decidir a reação correta;

Esquemático ilustrativo de MTBF (Mean Time Between Failures).

Em várias fronteiras e em vários setores, as aplicações submarinas continuam crescendo. O desenvolvimento seguro, confiável e eficaz de tais oportunidades já foi comprovado. No entanto, à medida que as indústrias avançam mais profundamente sob o oceano, alguns desafios técnicos fundamentais aumentam, principalmente para sistemas acionados hidraulicamente.

Esses desafios podem ser enfrentados por meio de uma combinação de sistemas padronizados e comprovados para operar em condições adversas em terra, com adaptações adequadas (como compensação de pressão) e aplicação inteligente e econômica de materiais mais avançados, onde necessário. Essa abordagem pode, em última instância, possibilitar uma abordagem mais econômica para o desenvolvimento submarino e um acesso mais amplo aos recursos potenciais que essa “fronteira” emergente oferece.