Como Selecionar uma Válvula Direcional Pneumática

Aprenda tudo sobre a seleção de uma válvula de controle direcional pneumática

Por Gustavo Marinho, CFPHS | 03 de Janeiro de 2019

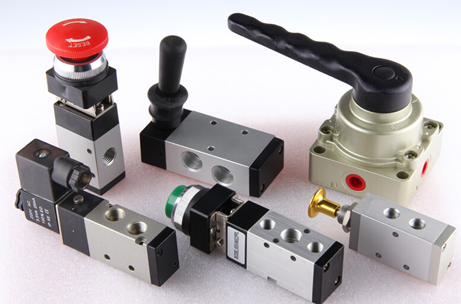

As válvulas direcionais são componentes bem comuns em sistemas pneumáticos, elas controlam o fluxo de ar comprimido para cilindros, atuadores rotativos, garras e outros mecanismos em processos, para manuseio, montagem e inúmeras outras aplicações.

Selecionar e dimensionar uma válvula de controle direcional envolve vários critérios – função, atuação, instalação e vazão. Aqui está um olhar mais atento aos fatores que afetam o desempenho da válvula.

Sumário

Função da Válvula

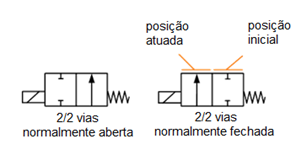

Função refere-se ao número de pórticos e ao número de maneiras diferentes que uma válvula pode operar. Em outras palavras, como as vias internas da válvula se conectam. As quatro principais funções das válvulas de controle direcional são 2/2 (duas vias, duas posições), 3/2, 5/2 e 5/3.

Todas as válvulas 2/2 vias têm uma porta de alimentação de pressão e uma porta de trabalho, e são normalmente fechadas (NF) ou normalmente abertas (NA). Em uma válvula NF, as portas não se conectam e permitem o fluxo até que a válvula seja atuada. Uma válvula NA bloqueia o fluxo quando a válvula é acionada. Eles são normalmente usados em aplicações de purga ou para atuação de bocais de vácuo.

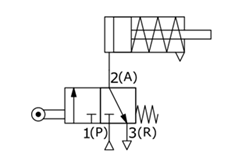

Válvulas 3/2 vias têm uma porta de alimentação, operação e exaustão, novamente nas versões NA ou NF. Uma válvula NF, por exemplo, tem portas de trabalho e exaustão conectadas e fornecimento bloqueado. Quando acionada, ela conecta as portas de alimentação e de trabalho e bloqueia a exaustão. As válvulas são comumente usadas para exaurir a pressão à jusante através da válvula. Por exemplo, eles podem controlar atuadores de ação simples que devem exaurir o ar para a atmosfera para retornar à posição inicial.

Válvula 3/2 vias para atuação de cilindro de simples ação.

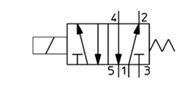

As válvulas 5/2 vias possuem uma porta de alimentação, duas portas de trabalho e duas portas de exaustão. Elas normalmente controlam os atuadores de ação dupla, de modo que as portas de trabalho se conectam ao atuador e as portas de exaustão normalmente saem para a atmosfera. Uma porta de trabalho sempre se conecta à porta de suprimento de pressão e a outra porta de trabalho sempre se conecta a uma porta de exaustão.

Válvula 5/2 vias com padrão de simbologia ISO.

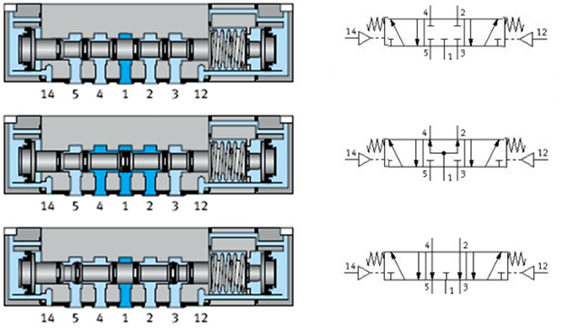

Válvulas 5/3 vias, como as versões 5/2 vias, também têm uma alimentação, duas de trabalho e duas saídas de exaustão, mas as válvulas de 5/3 vias têm uma posição neutra adicional centrada na mola. Quando em neutro, ambas as portas de trabalho podem ser:

· Bloqueado, então não há portas conectadas;

· Pressurizado, com a porta de alimentação conectada às duas portas de trabalho e às portas de exaustão bloqueadas;

· Exauridas, as portas em funcionamento conectam-se às portas de exaustão e a porta de alimentação é bloqueada.

Tipos de Atuação

O método de atuação determina como uma válvula é atuada e desativada.

A atuação mecânica depende de uma alavanca, botão de empurrar ou botão puxar para deslocar uma válvula. As válvulas acionadas manualmente são usadas com frequência quando uma máquina exige intervenção humana ou quando uma máquina precisa de uma saída pneumática para iniciar outro processo.

A atuação pilotada por ar abrange válvulas que mudam apenas pela pressão do ar. Válvulas manuais ou solenoides externas fornecem ar comprimido às portas piloto da válvula direcional. Eles são frequentemente usados em aplicações onde as preocupações de segurança excluem as válvulas solenoides.

Os atuadores por solenoides são oferecidos nas versões de ação direta e de piloto remoto. Em válvulas solenoides de ação direta, o êmbolo da solenoide também é o assento da válvula ou se conecta diretamente ao assento ou ao carretel deslizante da válvula. Como o tamanho da solenoide deve aumentar com a pressão e a capacidade de fluxo, as válvulas grandes geralmente geram calor substancial. Como resultado, algumas válvulas solenoides de atuação direta não são classificadas para serviço contínuo. Eles são normalmente usados em aplicações que exigem comutação de baixo fluxo em altas velocidades.

As válvulas de piloto remoto, por outro lado, não têm ligação mecânica entre o êmbolo da solenoide e o êmbolo da válvula principal. Em vez disso, uma pequena válvula solenoide de ação direta envia o ar de pilotagem para um pistão interno ou diafragma que, por sua vez, desloca a bobina principal. Isso reduz significativamente o tamanho da solenoide, o consumo de energia e a geração de calor em relação às válvulas ação direta. A maioria das válvulas operadas por solenoide industrial usa esse design.

Opções de instalação

As duas principais opções de instalação são válvulas autônomas e válvulas montadas em manifold.

Válvulas autônomas incluem versões montadas em linha e sub-base. Todas as portas são parte do corpo de uma válvula em linha, enquanto uma válvula de sub-base tem todas as portas na sub-base, não a válvula.

As válvulas em linha geralmente são usadas quando a montagem de uma válvula próxima ao atuador melhora o desempenho ou quando a máquina possui alguns atuadores amplamente espalhados. As unidades montadas na sub-base simplificam o reparo, pois as conexões da sub-base não precisam ser modificadas ao substituir uma válvula. Eles são especialmente atraentes em sistemas que usam tubulação rígida.

Válvula de controle de vazão para conexão em linha.

Válvulas montadas em um manifold são basicamente um banco de válvulas que compartilham canais comuns de exaustão e suprimento. Esse método reduz o número de conectores e tubulações individuais quando uma aplicação requer um grande número de válvulas por exemplo.

Versões mais recentes integram dispositivos elétricos e eletrônicos no conjunto do manifold. Exemplos incluem manifolds de válvulas que possuem solenoides de encaixe com todas as conexões elétricas roteadas para um único conector multipino, simplificando assim a instalação. E a fiação do sistema é drasticamente reduzida pelos manifolds com barramento “fieldbus” que podem conectar diversas solenoides a um CLP remoto usando um cabo de dados de dois fios de elevada capacidade de transmissão de dados.

Capacidade de Fluxo (Vazão)

Após selecionar o tipo de válvula, a capacidade de vazão torna-se o critério de seleção mais importante. A capacidade de vazão indica a quantidade de resistência que uma válvula apresenta a um circuito pneumático e é tipicamente medida como coeficiente de vazão (CV) ou em litros por minuto. Todos os dispositivos que conduzem o ar oferecem algum nível de resistência ao fluxo, e a queda de pressão em um dispositivo aumentará com o fluxo. Menos resistência significa menor queda de pressão.

Observe que qualquer dispositivo, acessório ou operação de tubulação pode afetar a taxa de fluxo do sistema. Em aplicações de tempo crítico, alguns centímetros extras de tubulação ou a montagem errada podem significar a diferença entre um circuito que funciona e outro que não funciona. Por esse motivo, somente a classificação das válvulas não pode prever a taxa de fluxo por meio de uma ramificação do sistema.

No passado, a prática comum era combinar os tamanhos das portas dos atuadores e válvulas. Os especialistas não recomendam mais esse método porque as válvulas atuais são menores, mas têm maior capacidade de fluxo do que suas versões de alguns anos atrás. Válvulas menores tendem a mudar mais rapidamente, custam menos e consomem menos energia porque usam solenoides menores.

Assim, selecionar uma válvula significa calcular a vazão necessária para mover um atuador dentro de um tempo desejado. Para unidades dos EUA:

Q = VCf /(28.8t)

Para unidades do Sistema Internacional:

Q = VCf /t.

O fator de compressão Cf é definido como:

Cf = (P1 + Pa)/Pa.

Em seguida, determine o Coeficiente de Vazão necessário. Fórmula para o Sistema Imperial:

Cv = [Q/22.48] x[ raiz quadrada (TG/Delta P(P2+Pa)]

Sistema Métrico:

Cv = [Q/114.5] x[ raiz quadrada (TG/Delta P(P2+Pa)]

Como exemplo, considere um cilindro de dupla ação com um bore de 25 mm e 100 mm de curso. O diâmetro da haste é de 10 mm, a pressão do ar é de 6 bar e a queda de pressão na válvula é de 0,25 bar. A aplicação requer que o cilindro se estenda em 0,25 seg e retorne em 0,2 seg. O objetivo é determinar CV necessário para a válvula.

Primeiro calcule áreas e volumes no lado de extensão do cilindro:

Ae = ¶ (d / 2) 2 = 490,87 mm2

Ve = AeL = 49,087 mm3 = 0.049 l

Áreas e volumes no lado da retração são:

Ar = ¶((d/2)2 – (dr/2)2) = 412.33 mm2

Vr = ArL = 41, 233 mm3 = 0.041 l

Segundo, calcule o fator de compressão: Cf = (6 + 1)/1 = 7

Terceiro, calcule a taxa de fluxo necessária para estender e retrair o cilindro:

Qe = (VeCf)/te = 1.372

Qr = (VrCf)/tr = 1.439

Finalmente, calcule o CV necessário para estender

Cv = [Qe/114.5] x[ raiz quadrada (TG/Delta P(P2+Pa)]

Cv = [1.372/114.5] x[ raiz quadrada (293×1/0.25(5.75+1)] = 0.158

e retrair o cilindro:

Cv = [Qr/114.5] x[ raiz quadrada (TG/Delta P(P2+Pa)]

Cv = [1.439/114.5] x[ raiz quadrada (293×1/0.25(5.75+1)] = 0.166

Para este exemplo, a válvula deve ter pelo menos um CV = 0,158 para o curso de extensão e CV = 0,166 para retrair dentro dos requisitos de tempo do sistema. Uma válvula com os fluxos específicos para a extensão e a retração provavelmente não existe, portanto selecione uma válvula com um CV maior. Uma com um CV = 0.200 deve ser suficiente. Uma válvula maior também leva em conta restrições causadas por conexões e tubulações que podem afetar o tempo de reação. Se a válvula maior mover o cilindro muito rápido, os controles de fluxo podem reduzir a taxa de vazão para o cilindro.

Nomenclatura:

d = Diâmetro do cilindro, em pol ou mm;

dh = Diâmetro da haste, em pol ou mm;

G = gravidade específica (1,0 para ar);

L = Curso do cilindro, em pol ou mm;

Pa = Pressão atmosférica, 14,7 psi ou 1 bar;

P1 = Pressão de alimentação, psi ou bar;

P2 = Pressão de saída, psu ou bar;

Q = Vazão, ft3/min ou lit/seg;

T = Temperatura, Kelvin ou Rankine;

t = tempo, segundos;

te = tempo de extensão do cilindro, segundos;

tr = tempo de retração do cilindro, segundos;

V = Volume, in3 ou litro;

Delta P = Queda de pressão através da válvula, psi ou bar.

Referências:

Pneumatic Specialist Study Manual (IFPS)

Este post tem 3 comentários

olá, estudei a formula para cálculo do CV.. Como você chegou ao CV de 0,158 partindo de Qe de 1372?

Olá Milton,

Preenchi o texto com mais detalhes acerca do cálculo. Caso ainda possua dúvidas acerca do exemplo entre em contato.

Gustavo

Obg por tanto aprendizado nessa página