Condições Marginais para Sistemas Pneumáticos

Conheça o que são as condições marginais e como utiliza-las em um sistema pneumático

Por Késsila Perdomo | 29 de Novembro de 2019

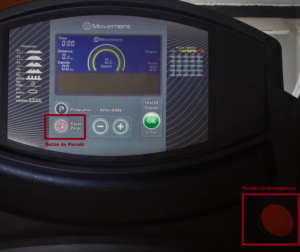

Durante a corrida na esteira da academia, o usuário depois de finalizada a atividade resolve parar o equipamento e aciona diariamente o botão manual (vermelho) denominado soco-trava que é normalmente fechado a fim de parar a esteira. O que a maioria das pessoas não sabe é que elas podem estar comprometendo o funcionamento do equipamento devido a utilização equivocada do botão de emergência ao invés do botão de parada.

Mas o que seriam essas funcionalidades em um equipamento ou processo industrial e qual a diferença entre um botão e outro? As Condições citadas é o que chamamos de Condições Marginais.

Elas são estados adicionais em um processo seja ele hidráulico, pneumático ou elétrico que não estão ligadas diretamente ao funcionamento rotineiro do sistema. A principal importância dessas condições em uma indústria que utiliza sistemas pneumáticos, por exemplo, é conferir segurança ao processo.

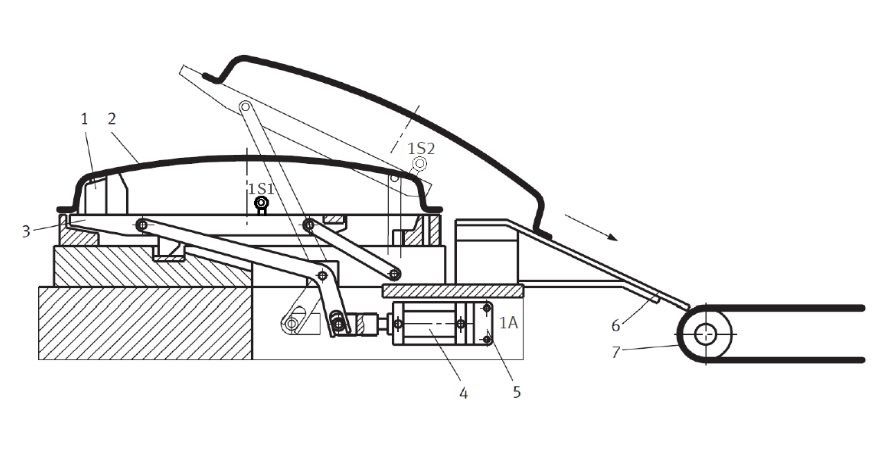

Para entender o que são as condições marginais e sua importância em um processo pneumático é apresentado um equipamento ejetor de peças.

Ejetor de Peças.

O equipamento possui uma superfície para abrigar a peça, tal superfície é interligada a um sistema de alavancas que está diretamente relacionado à atuação do cilindro. Quando o equipamento apresentar peça (indicado pelo sensor 1S1) e for acionado os botões manuais simultaneamente, o cilindro é atuado e o compartimento que abriga a peça é levantado até determinado ângulo, ao fim do curso o sensor 1S2 é acionado. A partir desse momento, o temporizador é ativado e a peça começa a deslizar em direção a esteira. Ao final do deslizamento da peça, o atuador (cilindro 1A) recua, o que faz o compartimento de peças voltar a sua posição inicial.

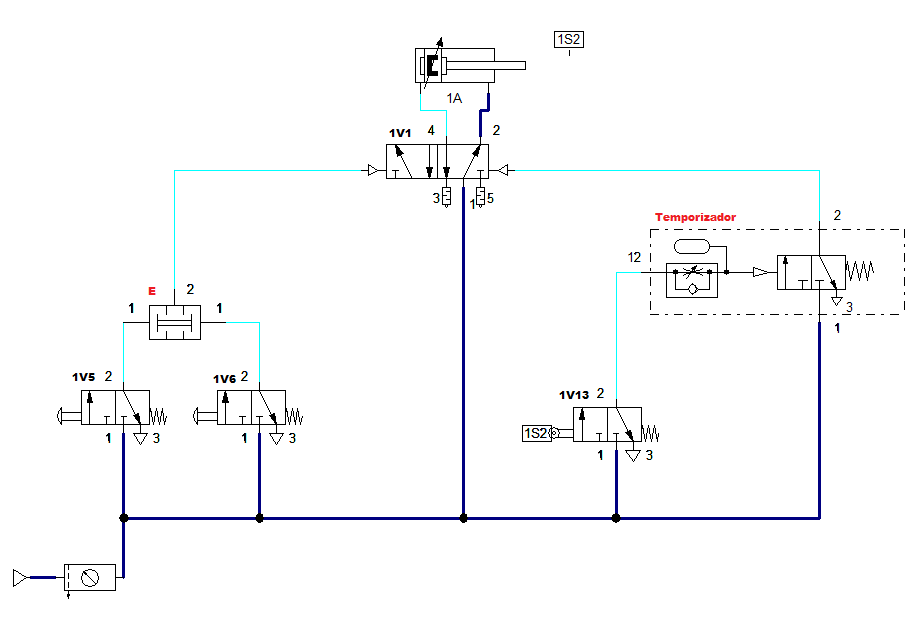

A figura abaixo apresenta o esquema pneumático, feito no software FluidSim da Festo, do sistema ejetor de peças. Ele possui os seguintes componentes pneumáticos para o funcionamento direto da rotina do equipamento: um cilindro pneumático de dupla ação com haste, dois sensores de fim de curso do tipo rolete (3/2 vias), dois botões de acionamento manual com retorno por mola (3/2 vias), um temporizador TON (retardo na ativação), uma válvula de simultaneidade (E) e uma válvula alternadora (OU).

Esquema pneumático do funcionamento direto do ejetor de peças

Durante o funcionamento do ejetor de peças, situação em que o compartimento de peças esteja levantado, ou seja, o cilindro 1A atuado. A mangueira que faz a interligação entre o compressor e a alimentação do sensor 1S2 pode se soltar de repente e ocasionar diversos problemas desde o funcionamento incorreto do equipamento até uma situação de risco para a vida do operador. Por isso é indispensável que o circuito utilize condições fora da rotina principal de funcionamento a fim de minimizar ou solucionar as situações de risco. Na cena citada, um botão de emergência, nesse caso uma válvula pneumática 3/2 vias normalmente aberta, precisa ser acionado imediatamente para que o sistema seja despressurizado e a máquina pare sua atividade. Essa é a importância de uma das 7 condições marginais mais utilizadas pela indústria. Tais condições marginais mais empregadas são:

Manual/Automático- Válvula seletora ou chave comutadora que define se o sistema irá funcionar em manual ou automático.

Comando Manual Incondicionado (Man)- Botões extras que através da intervenção do operador efetuam o acionamento individual ou coletivo dos atuadores. Importante, por exemplo, nas paradas de manutenção, inspeções.

Automático (Aut)- O circuito funcionará sem a intervenção direta do operador no acionamento dos atuadores. Essa condição possui ainda duas subdivisões em ciclo único e contínuo. No ciclo único tem-se que ao ser iniciado o comando de partida o sistema realiza um ciclo completo de funcionamento e para, já no ciclo contínuo tem-se que após acionado o comando de partida o circuito funciona por tempo indeterminado até que seja sinalizada uma ordem de parada.

Partida (Start)- Condição que põe o circuito apto a funcionar contanto que esteja no modo automático.

Parada (Stop)- Quando é acionado encerra-se o modo de operação em ciclo contínuo, ou seja, o ciclo atual é completado e o processo retorna à posição inicial.

Comando Liga-Desliga (Chave ON/OFF)- Chave elétrica NA ou válvula direcional 3/2 NF acionada por botão que é responsável pela alimentação geral da instalação.

Reinicialização (Reset)- Válvulas e atuadores retornam para sua posição inicial. Este sinal está correlacionado ao modo manual da operação.

Parada de Emergência (PE)- O comando é associado ao desligamento de energia da instalação, em sistemas pneumáticos esta condição despressuriza o circuito. Geralmente é realizado por um botão manual soco-trava normalmente aberto. Em razão do deslocamento dos atuadores lineares e da influência da carga, que pode acarretar inúmeras situações perigosas como choque entre os atuadores, esse tipo de condição requer uma análise de cada caso isoladamente pelo projetista.

Condições Iniciais (CI)- São estados de travamento do sistema pneumático para garantir o correto desempenho do circuito. Pode-se considerar por exemplo, a existência de pressão suficiente na planta para que não seja comprometida a qualidade do trabalho de um equipamento, presença de peças no compartimento de uma máquina, entre outras situações que podem existir de acordo com a demanda do trabalho.

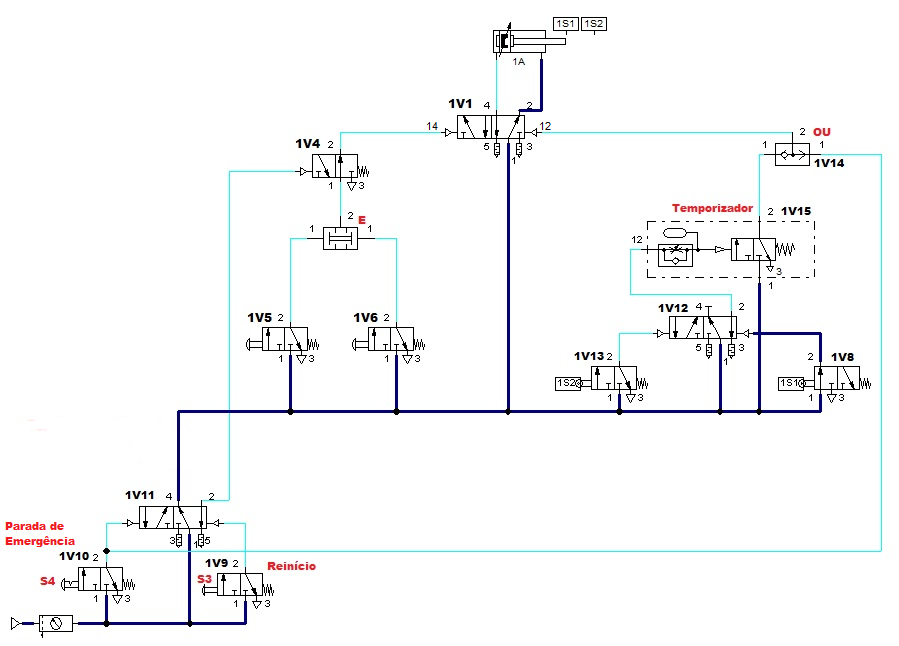

Inserindo algumas condições marginais no equipamento apresentado acima tem-se o seguinte esquema pneumático do circuito:

Esquema pneumático do ejetor de peças com condições marginais

O Botão de parada de emergência S4 com trava é uma condição que quando acionado permite cortar a pressurização das válvulas 1V1, 1V5, 1V6, 1V8, 1V12, 1V13, interrompe qualquer possibilidade de ativação do piloto 14 da válvula direcional 1V1 (5/2 vias) e simultaneamente garante a reposição imediata do cilindro 1A através do acionamento do piloto 12 da válvula 1V1. A condição de reinício botão S3 assegura o retorno do funcionamento normal do sistema pressurizando novamente as válvulas 1V1, 1V5, 1V6, 1V8, 1V12 e 1V13.

Portanto, as condições marginais são de grande importância na indústria para garantir proteção, flexibilidade e especificidade dos circuitos. Saber quando acionar o botão de parada ou botão de emergência de um equipamento ou planta garante maior durabilidade e segurança do maquinário ou processo industrial.

Referências:

BRAVO, R. R. Fundamentos de sistemas pneumáticos: sistemas pneumáticos, eletropneumáticos e pneutrônicos para automação. Campos dos Goytacazes: CEFET- Campos, 2006. 261 páginas. Apostila.

TUDO o que você queria saber sobre os Botões de Emergência. [S. l.], 2018. Disponível em: https://blog.se.com/br/gestao-de-maquina-e-processos/2018/08/03/tudor-sobre-os-botoes-de-emergencia/. Acesso em: 28 nov. 2019.

Texto revisado pelo professor titular do Instituto Federal Fluminense (IFF-Campos Centro) Eugênio Naegele.