Hardware in the Loop (HIL) em Sistemas Hidráulicos

Aprenda as vantagens de simulações em HIL nos sistemas hidráulicos

Por Gustavo Marinho, CFPHS | 17 de Abril de 2021

Os sistemas e equipamentos hidráulicos vem evoluindo para um nível de complexidade e custo de desenvolvimento cada vez maiores, diante disto, novas técnicas e metodologias de predição de performance desses projetos também vem sendo foco de muitos especialistas em design. Simulações em Hardware-in-the-Loop (HIL) vem se popularizando muito rapidamente dentre projetistas de sistemas complexos, onde seja possível a modelagem da dinâmica do sistema com certo grau de precisão e fidelidade.

A metodologia HIL consiste na utilização de um modelo matemático-software para realizar a simulação de um hardware-equipamento-sistema complexo, custoso ou perigoso do ponto de vista de fabricação física. Com o hardware modelado em sua versão de software, torna-se possível então o desenvolvimento do restante do projeto (exemplo: software ou sistema de controle) e utilizando a integração do todo para predição da performance.

Sumário

Simulações

Conforme mencionado, frequentemente, a dinâmica de um equipamento ou um sistema sendo projetado é simulada em tempo real seja porque o protótipo físico não está disponível ou porque experimentos com partes físicas reais em determinadas fases do projeto implicariam em um custo desnecessário devido ao tempo despendido e ao investimento monetário do mesmo.

Além de ser, em muitos casos, uma forma de evitar riscos desnecessários em projetos que possam comprometer, de alguma forma, a vida humana (ex. plantas nucleares, projetos de lançamentos de veículos espaciais, etc.) e esses são excelentes projetos para implementação de HIL.

Hardware in the Loop

Umas das abordagens que mais prefiro para esse tipo de metodologia é conhecida como abordagem híbrida de HIL, na qual, duas técnicas de simulação em tempo real – hardware-in-the-loop e control prototype – são combinadas. Ou seja, partes do sistema são amiúde protótipos ou componentes físicos reais, enquanto outras são modelos simulados em tempo real.

Uma planta completa de um sistema mecatrônico complexo é tipicamente composta por múltiplos subsistemas que podem ser decompostos hierarquicamente até o nível de componente. Isso remete a uma consideração de que modelos simulados em tempo real em simulações HIL podem substituir não somente o sistema inteiro, mas também qualquer nível hierárquico do sistema que se deseja estudar em maior profundidade.

A técnica HIL tem se tornado uma abordagem cada vez mais interessante para diversos segmentos de atuação, sendo amplamente aplicada, principalmente na indústria automotiva, pelo fato de ser um dos segmentos de mercado mais competitivos na atualidade, onde compradores de veículos esperam alto nível de qualidade, segurança e funcionalidade. Tudo isso é acompanhado, naturalmente, por uma pressão por diminuição de custos e tempo de desenvolvimento.

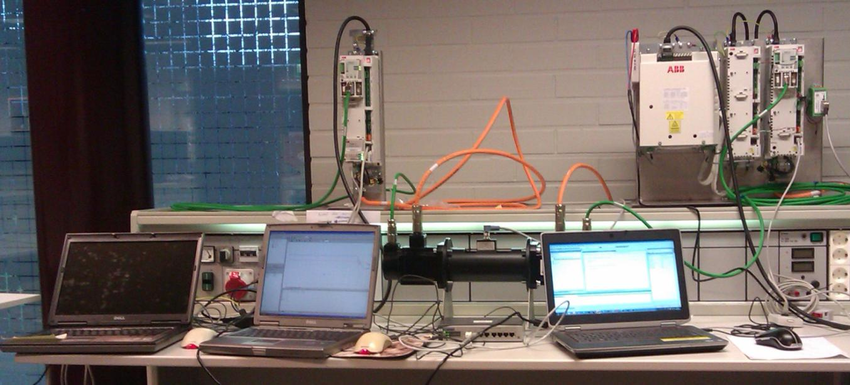

Alguns anos atrás desenvolvi juntamente com um amigo um conceito de aplicação muito interessante para essa metodologia, na qual, nosso objetivo era desenvolver o sistema de controle (HMI e software) para um sistema de controle de nível, do qual como hardware utilizamos somente o PLC e algumas interfaces, todo o restante consistiu em hardwares modelados com suas versões em software. Tivemos uma economia significativa não só em tempo de fabricação, como custo de fabricação e tempo de início do projeto.

Para projeto do sistema de controle utilizamos o software Simulink e para elaboração e teste da estratégia de controle e já para implementação do sistema e interface homem máquina, utilizamos o software LabView.

Através do Programa LabView, foi desenvolvida tanto a interface de controle da Planta Virtual como a interface com o operador. A interface gráfica da planta para controle remoto do operador foi desenvolvida com base nas estruturas visuais básicas de forma a não deixar a tela com quantidade desnecessária de informações, contaminando assim o campo visual do operador.

A tela possui a opção de controle apenas da malha especificada, com a opção de inserir no painel de controle dos parâmetros do controlador de nível: os valores desejados das variáveis setpoint, ganho proporcional, ganho integral e ganho derivativo do controlador. O LIT indica o valor atual da variável nível no reservatório. A tela possui também um gráfico de amostragem dos resultados de estabilização do controlador.

O sistema físico de hardware utilizado, conforme mencionado, utilizamos somente um PLC SIMATIC-300 da Siemens, com a CPU 313-2C DP e seus periféricos básicos necessários.

Considerações e Aplicações

Com base no conteúdo apresentado, embora a complexidade de implementação possa parecer elevada, os ganhos obtidos através da implementação da técnica HIL não reside somente em custos, mas, também no aprofundamento do conhecimento acerca do projeto a ser desenvolvido devido aos levantamentos e desenvolvimentos de dados intrínsecos ao processo de desenvolvimento das estratégias de controle e modelagem para implementação da metodologia HIL ou Control Prototype por exemplo.

Acredito adicionalmente, que esse não somente é o futuro das estratégias de design de sistemas hidráulicos complexos, mas, também uma necessidade para a maior acuracidade do design dos mesmos.

Referências:

Artigo IFF-Campos: HARDWARE IN THE LOOP DE UMA PLANTA DE CONTROLE DE NÍVEL